DIREKTUMRICHTER

Technologie

Die Anregungsfrequenz ist einer der wichtigsten Parameter um das Temperaturbild und den Durchsatz in induktiven Heizprozessen zu bestimmen. Obwohl moderne Induktionsanlagen auf Transistoren zurückgreifen, die den gleichgerichteten Strom in eine beliebige Anregungsfrequenz umrichten können, wird diese Eigenschaft nur selten genutzt.

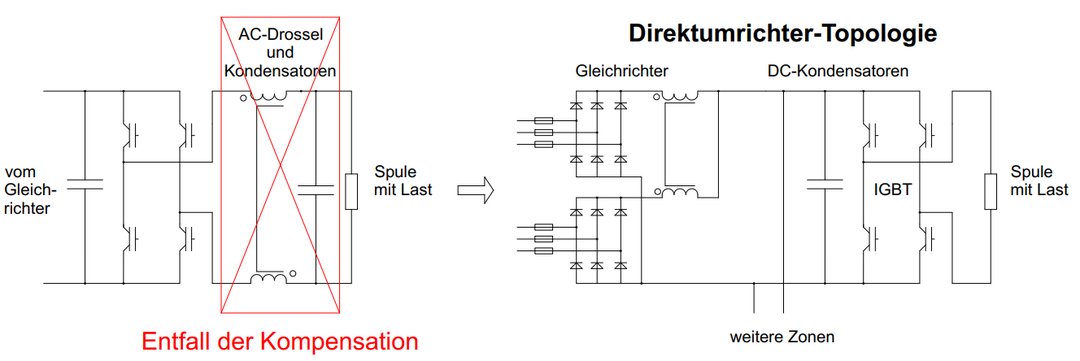

Die IAS GmbH hat eine Direktumrichter-Technologie entwickelt um den Wechselrichter mit dem Induktionsofen ohne herkömmliche Kompensation zu verschalten. Die Frequenz kann je nach Prozesssituation über einen weiten Bereich beliebig eingestellt werden, da die Bindung durch die AC‑Kompensation entfällt. Durch die geringe Teilezahl wird nicht zuletzt der Umrichter wesentlich schlanker und kann auch in beengen Platzverhältnissen gut untergebracht werden.

Bild 1: Flexible Prozessführung, optimierte Betriebseigenschaften und platzsparende Aufstellung vereint durch smarte Umrichtertopologie

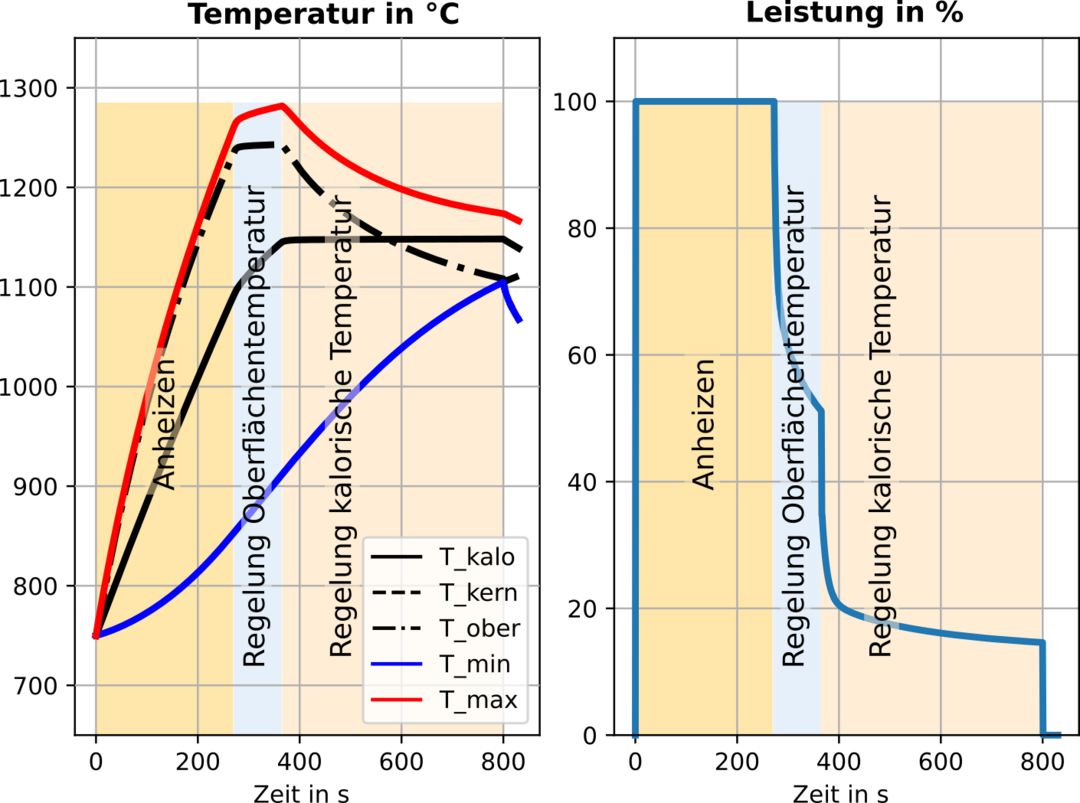

Bild 2: Entwicklung der Temperaturverteilung im Stahlblock während des AufheizensEntwicklung der Temperaturverteilung im Stahlblock während des Aufheizens

Prozessvorteile beim Blockerwärmen und beim Metallschmelzen

Durch den Direktumrichter werden auf der Prozessseite erhebliche Optimierungen erzielt. Bei der Blockerwärmung ist eine niedrige Frequenz anzustreben um bei verhältnismäßig hohen Leistungsdichten den Kern schnell zu erhitzen. Durch diese Vorgehensweise können hohe Durchsatzraten erzielt werden, da die Wärme über dem Radius verteilt in den Block eingetragen wird

Einfluss der Frequenz

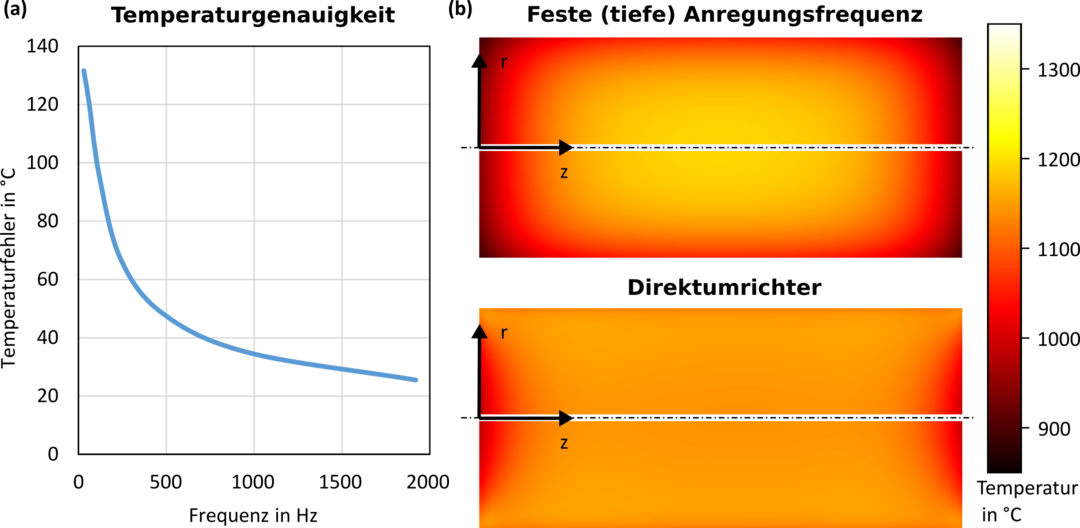

Andererseits sind zum Halten bei einer gegebenen Temperatur tiefe Frequenzen nachteilig, da die Oberflächenverluste nicht ausreichend kompensiert werden und der Kern überhitzt. Entsprechend wird bei einer hohen Frequenz nach dem Aufheizen eine Temperaturgenauigkeit erzielt, die sonst nur durch eine zusätzliche Haltkammer realisierbar ist (Bild 3).

Darüber hinaus sollen mit einer Anlage häufig unterschiedliche Legierungen und Blockabmessungen erhitzt werden, sodass Kompromisse bei der Anlagenauslegung zu finden sind. Wird hingegen durch die Direktumrichter-Technologie eingesetzt, können trotz variierender Einsätze die Leistungsreserven besser ausgenutzt werden. Je nach Fall ist eine ideale Anpassung des Systems an Forderungen wie Zieltemperatur oder die Durchsatzrate möglich.

Bild 3: (a) Einfluss der Frequenz auf den Temperaturunterschied beim Halten zwischen Kern und Oberfläche; (b) Temperaturverlauf über dem Blockradius bei unterschiedlichen Anregungsfrequenzen

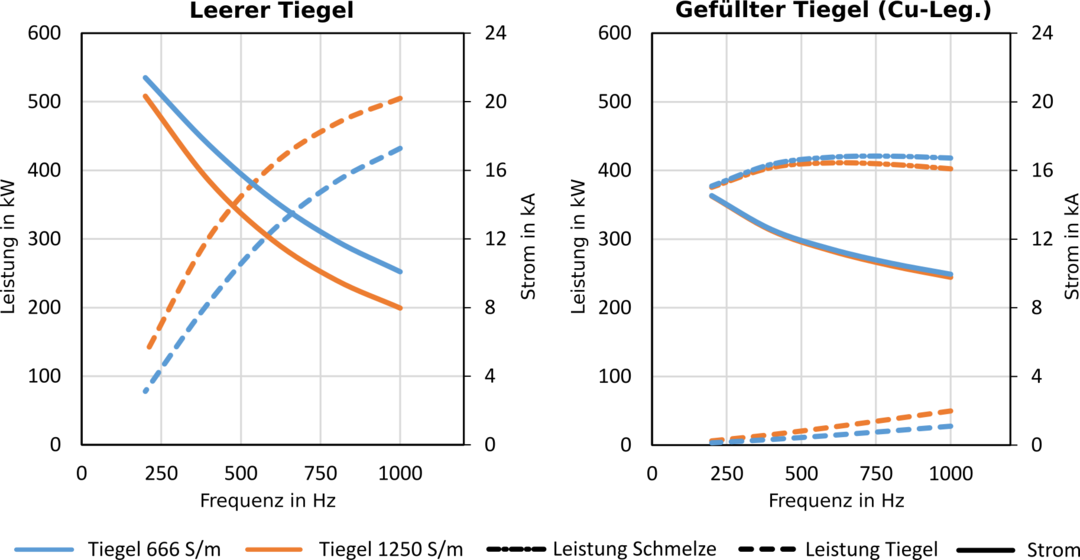

Bild 4: Einfluss von Frequenz und Qualität des Ton-Graphit-Tiegels auf die Leistungsverteilung in einer Induktionsschmelzanlage mit 600 kW: (a) leerer Tiegel; (b) gefüllter Tiegel

Bedeutung der Frequenz bei Schmelztiegelöfen

Vergleichbar ist auch in Schmelztiegelöfen die Frequenz von grundlegender Bedeutung. Üblicherweise wird der Umrichter auf feste Prozessparameter ausgelegt, um entweder hohe Schmelzleistungen oder eine Durchmischung zu erzielen. Ähnlich wird bei Ton-Graphit-Tiegeln eine bestimmte Arbeitsfrequenz vorgegeben, die das Erhitzen des Tiegelmaterials ermöglicht. Eine Reaktion auf unterschiedliche Prozesssituationen ist durch diese Vorgehensweise ausgeschlossen.

Der Direktumrichter bietet an dieser Stelle viele Möglichkeiten um das Betriebsverhalten auf die jeweilige Situation anzupassen. So kann bspw. bei einem Ton-Graphit-Tiegel durch die Einstellung einer hohen Frequenz von 1000 Hz der Tiegel aufgeheizt werden. Sobald der Tiegel die Zieltemperatur erreicht hat und der Einsatz chargiert wird, bieten kleine Frequenzen optimale Voraussetzungen für eine hohe Wärmekonzentration im Einsatzgut. Je nach Frequenz tritt eine Verschiebung der Energieaufnahme zum Inhalt auf, in den besonders geringen Wärmeanteilen bei niedriger el. Leitfähigkeit des Tiegels hervorstechen.

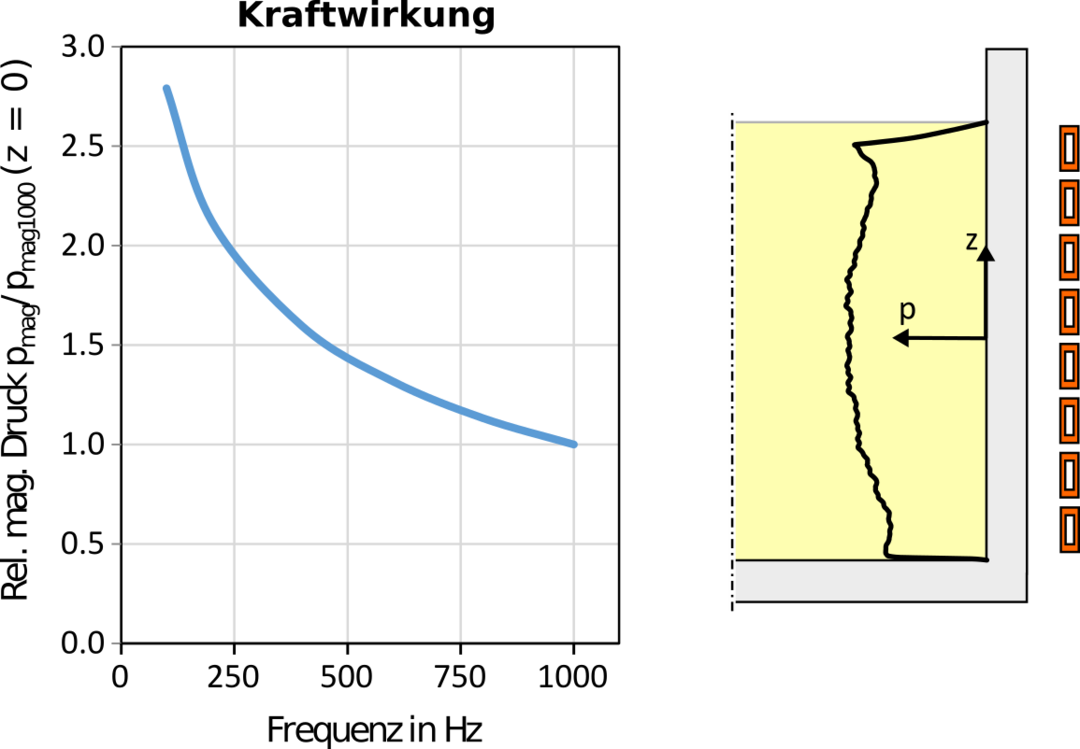

Einfluss der Frequenz auf den magnetischen Druck zum Rühren

Ein Vorteil der Induktionstechnik sind die induzierten Lorentzkräfte, die bei der korrekten Ofengestaltung zu einer Durchmischung des Schmelzguts führen. Generell ist bei höheren Frequenzen mit einem ruhigen Schmelzverhalten zu rechnen, während bei tieferen Frequenzen die Kräfte aufgrund größerer Ströme zunehmen (Fehler! Verweisquelle konnte nicht gefunden werden.).

Dennoch wird je nach Anwendungszweck das System auf feste Parameter ausgelegt, um z.B. entweder hohe Schmelzleistungen von stückigen Material mittels hoher Frequenzen zu realisieren, oder um beim Zulegieren geringer Mengen das Material zu durchmischen. Mit dem Direktumrichter werden diese Ziele durch einen kompakten Aufbau realisiert.

Bild 5: Einfluss der Anregungsfrequenz auf den magnetischen Druck zum Rühren (hier normiert auf 1000 Hz)

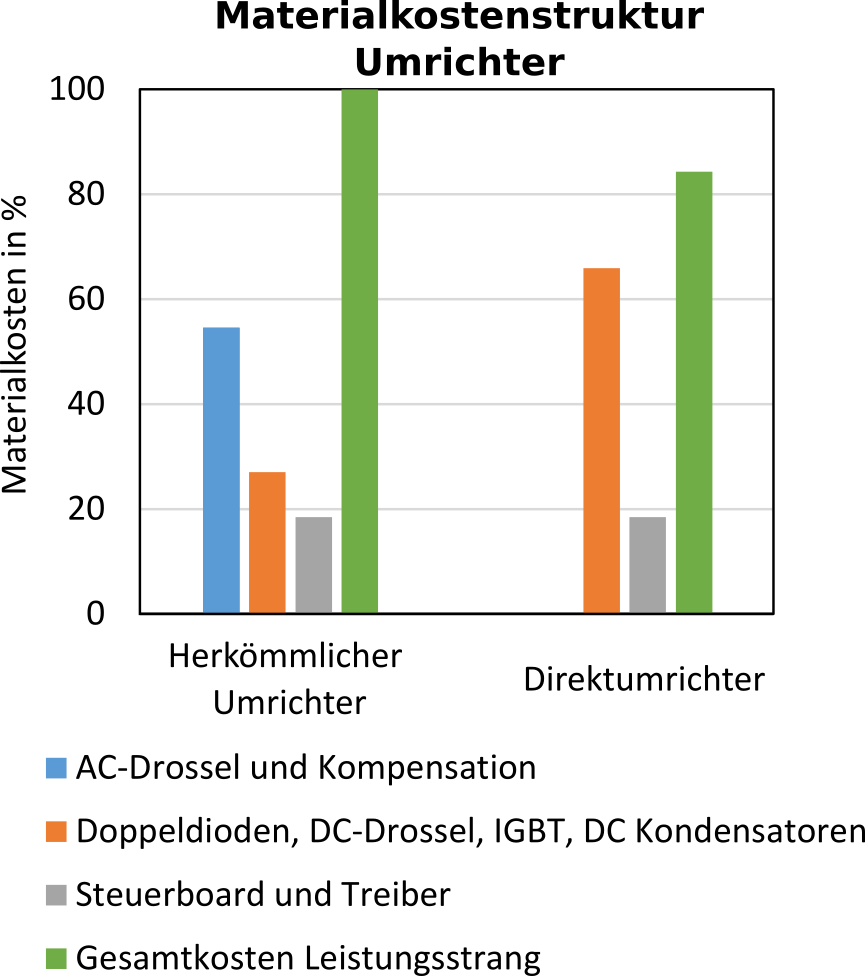

Bild 6: Kostenstruktur des Materials eines herkömmlichen Umrichters und eines Direktumrichters in der Leistungsklasse

Wirtschaftliche Vorteile

Mit dem Direktumrichter wird ein hohes Maß an Flexibilität gewonnen. Andererseits überzeugt die Technologie durch geringe Investitionskosten, reduzierte Betriebskosten und Vorteile bei der Anlagenplanung.

Durch die direkte Anbindung des Wechselrichters an die Last entfällt die AC-Kompensation, bestehend aus Kondensatoren und der Drossel. Übliche Materialkosten für die Komponenten zur Blindleistungskompensation liegen annährend bei 50 bis 60 % der gesamten Materialkosten eines Umrichters. Demgegenüber stehen Mehraufwendungen für den leistungsstarken Wechselrichter, die DC-Drosseln, ggf. Aufwendungen zur Geräuschreduktion und Programmerweiterungen. Im Einzelfall resultiert dadurch ein Kostenvorteil von ca. 10 bis 15 % im Vergleich zur konventionellen Lösung.

Die schlankere Umrichtertopologie wirkt sich auf den elektrischen Wirkungsgrad der Anlage aus. In den Umrichtern entsteht ein Großteil der Verluste bei der Stromglättung und der AC-Kompensation. Mithilfe des Direktumrichters können diese Verluste erheblich reduziert werden. Bei einer durchschnittlichen Anlage führt dies zu einer Verbesserung des Umrichter-Wirkungsgrads um ca. 1,5 %. Werden in einer exemplarischen Anlage mit 1300 kW zur Erhitzung von Aluminiumblöcken monatlich etwa 339 MWh (1500 t/ Monat, 226 kWh/t) verbraucht, führt diese Maßnahme zur Einsparung von 64 MWh im Jahr.

Bei der Modernisierung von Anlagen ist häufig die Situation geprägt durch räumliche Einschränkungen. In Netzfrequenz-Anwendungen ist die AC‑Kompensation die maßgebende Größe bei der Entwicklung des Layouts. Die Analyse bestehender Anlagen zeigt, dass die Kompensation ca. 60 % der gesamten Schaltschränke ausmacht. Hierbei überzeugt der Direktumrichter durch eine sehr kompakte Bauform. Sofern solche Einschränkungen die Modernisierung oder Aufstockung der Produktionskapazität verhindern, ist der Einsatz dieser Technologie angezeigt.

Betriebsverhalten

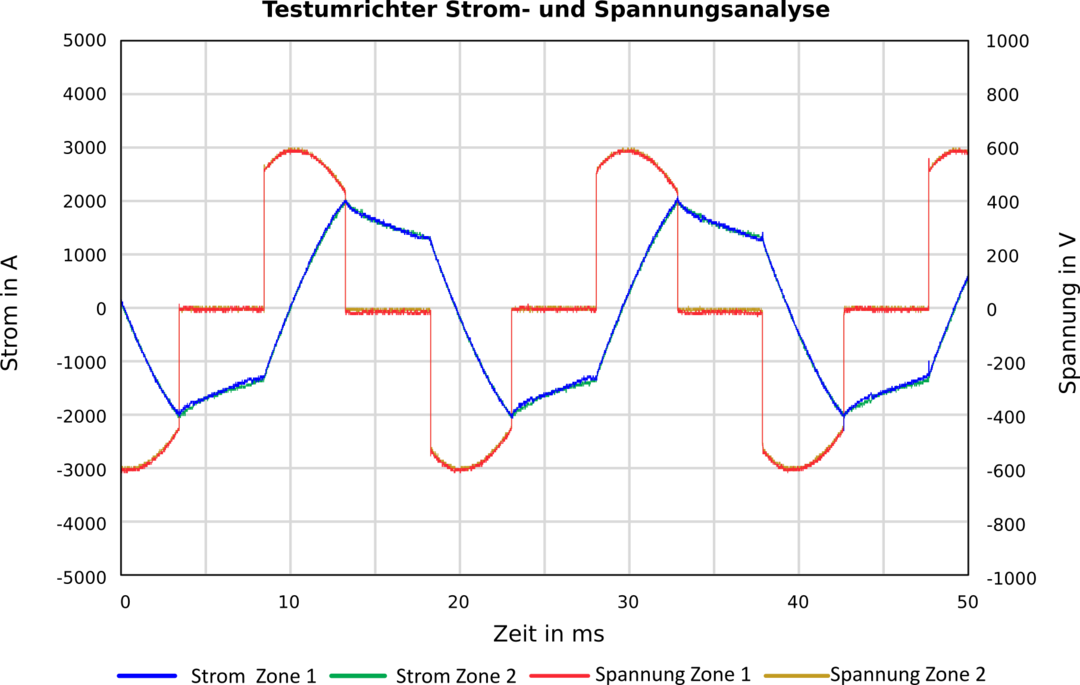

Den flexiblen Einsatzmöglichkeiten und den wirtschaftlichen Vorteilen stehen bestimmte Betriebsmerkmale entgegen. Bei einem Direktumrichter entstehen im Vergleich zum herkömmlichen Umrichter rasche Stromänderungen. Je nach Änderungsrate treten Vibrationen am Spulengehäuse auf, die auch zur Schallemission führen. Aus diesen Gründen muss eine besondere Sorgfalt bei der Fertigung und Wartung der Spulen geleistet werden.

Bild 7 zeigt den charakteristischen Strom- und Spannungsverlauf des untersuchten Direktumrichters beim Erhitzen eines Alu-Blocks mit dem Durchmessers 229 mm. Eingesetzt wurde hierzu ein herkömmlicher Induktionsofen, der ursprünglich für 50 Hz ausgelegt wurde. Mithilfe der Direktumrichter-Technologie kann diese Frequenz beliebig verändert werden. Es bleibt zu bemerken, dass der getestete Induktionsofen für variable Frequenzen nicht ausgelegt ist. Um das volle Leistungspotential des Direktumrichters auszuschöpfen, ist die Anpassung der Spule für den Direktumrichter essentiell. Hierdurch können schließlich weitere Ziele wie die Energieeinsparung oder die Optimierung der Temperaturverteilung im Block erreicht werden.

Bild 7: Analyse des Spulenstroms einer herkömmlichen Anlage und eines Direktumrichters